在实际应用中,“预湿擦拭布”是一个广泛的概念,不同场景对洁净度、化学兼容性、包装和认证要求差异很大。工业预湿擦拭布与实验室用预湿擦拭布的区别主要体现在材质与工艺、预湿配方、洁净度/检测指标、包装与流通方式以及认证与可追溯性等方面。下面从关键维度逐项说明,便于选择与管理。

-

用途与目标环境

-

工业预湿擦拭布:面向车间设备维护、工业装配线、工装夹具、工具去油、一般电子设备日常维护等,强调耐用性、去油污能力和成本效益。

-

实验室用预湿擦拭布:面向分析仪器、洁净室、半导体、光学、制药与生物实验室等高洁净或对化学残留敏感的场景,强调低颗粒、低离子、低NVR(非挥发残留)、有时还要求无菌/低内毒素。

-

-

材料与制造工艺

-

工业型常用普通纤维混纺、聚酯或粘胶类,生产工艺对颗粒/纤维释放控制要求较低。

-

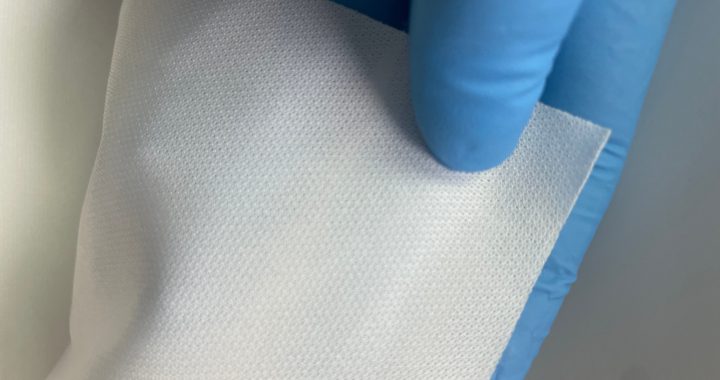

实验室型通常采用超细纤维或高纯度聚酯、连续长丝、激光/超声封边、洁净室级洗涤和烘干,严格控制纤维脱落与颗粒释放。

-

-

预湿配方与化学兼容性

-

工业型配方多为中性清洁剂、去脂剂或低浓度IPA,优先考虑去污与去油性能;对残留和离子要求不高。

-

实验室型配方常用高纯度IPA、去离子水(DI)或专用低残留消毒溶液,溶液经过过滤、低离子处理并有明确的离子/NVR指标,兼容敏感材料和检测设备。

-

-

洁净度与检测指标

-

工业型检测项通常包括基本的目测、吸液量和常规功能验证;少量或没有严格的颗粒/离子检测报告。

-

实验室型在出厂前常做颗粒计数、纤维脱落、离子含量、NVR、pH、含液量均匀性、ESD表面电阻等检测,并提供COA/COC(检验证书/合格证)。

-

-

包装与交付形式

-

工业型多袋装或卷装、散装,适合批量使用,包装成本低。

-

实验室型常用单片独立包装或小批量无菌/洁净包装,便于在洁净区直接取用并减少二次污染。

-

-

认证与可追溯性

-

工业型通常以成本和产能为主,认证少;追溯需求较弱。

-

实验室型常需符合ISO洁净室、GMP、USP 或客户指定标准,并提供批次追溯、检测报告和必要的无菌/低内毒素证明(按需)。

-

-

功能性差异(ESD、防腐、抗菌等)

-

工业型可定制去油、去蜡或含研磨性配方;部分可带防静电剂但不常见。

-

实验室型常有低离子/抗静电(ESD-safe)版本,或加入符合规范的抗菌消毒成分(并有残留检测)。

-

-

成本与经济性

-

工业预湿擦拭布单位成本低,适合大量日常消耗。

-

实验室用预湿擦拭布成本高(原料、生产环境、检测、单片包装),但能满足高附加值场景对洁净度和安全性的要求。

-

-

如何根据需求选择

-

若工作环境为普通车间、油污清理或大面积设备维护,选择工业型;优先考虑去污力、耐用性和价格。

-

若涉及半导体、光学、分析仪器、制药、医疗器械或任何对粒子/离子敏感的场合,必须选择实验室型或洁净室级预湿布,并索取检测报告和批次证书。

-

关键选型要点:所需ISO等级、是否需无菌/低内毒素、是否需低离子/低NVR、是否需单片包装、是否需ESD控制、预算与用量。

-

特点

-

工业型:去油力强、成本低、包装多样、检测项少、适合大批量常规维护。

-

实验室型:低颗粒、低纤维脱落、低离子/低NVR、可单片独立包装、批次检测与可追溯、可选无菌或ESD版本。

-

两者在材质、预湿液纯度、检测深度和包装形式上差异明显,应按实际洁净度与安全要求选型。

适用范围

-

工业预湿擦拭布:机械设备维护、生产线清洁、工装夹具、通用电子装配、汽车与金属加工、仓储与物流设备大面积擦拭。

-

实验室用预湿擦拭布:半导体及IC制造、光学镜片与镀膜、制药与无菌生产、医疗器械洁净区、分析化学与生物实验室、洁净室日常维护(ISO 1–8视具体需求)。