超细纤维预湿无尘布(Microfiber Pre-wetted Cleanroom Wipers)依靠材料、工艺、清洗、预湿与包装的系统化控制,实现低颗粒与低纤维脱落表现,满足电子、光学与生命科学等高洁净应用。

一、材料与结构设计

-

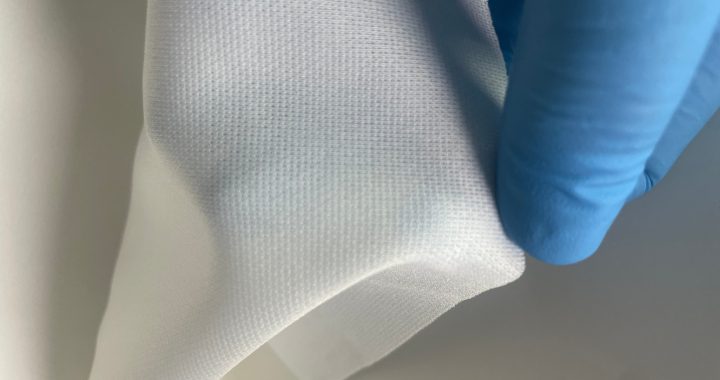

连续长丝超细纤维:采用聚酯(或聚酯/尼龙)连续长丝细旦纤维,减少断丝端与游离纤维来源。

-

针织紧密结构:高密度针织降低孔隙,减少擦拭摩擦时的机械剥离。

-

表面后整理:控制纤维表面粗糙度,减少微裂与毛羽产生。

二、边缘与切割工艺

-

激光/超声波封边:热封包边、圆角切割,封闭游离纤维端,显著降低边缘掉屑。

-

无尘化裁切:在受控洁净区域进行低颗粒裁切与转运,避免二次污染。

三、洁净水洗与干燥

-

洁净室级洗涤:使用0.1–0.2 μm 过滤的超纯/去离子水,多级循环水洗以去除微粒、离子与可萃取物。

-

低NVR配方:控制表面活性剂残留,降低非挥发残留物(NVR)。

-

HEPA/ULPA干燥:经HEPA/ULPA过滤干燥,减少再沉积颗粒。

四、预湿与饱和度控制

-

洁净配液:在受控环境内用过滤溶液(如DI水/IPA混合液)预湿,过滤至0.2 μm 级,降低溶液带入颗粒。

-

均匀饱和:控制含液率与均匀性,预湿能抑制擦拭时的粉尘扬起并提升捕集效率。

-

低离子/低腐蚀性:选择低离子、低腐蚀配方,兼顾表面兼容性与静电控制。

五、包装与防护

-

双层洁净包装:内外袋双层屏障,减少开启转运过程的暴露;可选独立小包装降低反复开封带来的污染。

-

批次追溯:批号与COC/COA(合格/分析证书)管理,确保一致性与可追溯。

六、质量验证与检测

-

颗粒释放量:摩擦/甩动法与在线粒子计数评估微粒释放水平。

-

纤维脱落:胶带剥离、显微计数等方法确认掉屑风险。

-

NVR与离子:萃取-烘干称量与离子色谱检测,验证低残留与低离子特性。

-

含液量/均匀性:称重法与区域取样验证预湿一致性。

七、使用与操作建议

-

采用单向或S/Z字形折叠擦拭,分区更换洁净面,避免回擦;

-

控制压力与速度,减少机械剥离;

-

按需选用防静电款,降低静电吸尘与ESD风险;

-

开封后及时封口,限期用完,避免干涸与二次污染。

特点

-

连续长丝超细纤维与高密针织,低颗粒/低掉屑

-

激光/超声封边与圆角切割,抑制边缘脱屑

-

洁净水洗+HEPA/ULPA干燥,低NVR/低离子

-

受控预湿与均匀饱和,减少擦拭扬尘并提升捕集效率

-

双层洁净包装与批次追溯,稳定一致、可验证

-

可选ESD防静电与多种溶液配方,兼容性广

适用范围

-

半导体/微电子:晶圆制程、封测、掩膜版、精密治具

-

显示与光学:LCD/OLED模组、光学镜片、棱镜与镀膜件

-

硬盘/精密装配:HDD/医疗器械/航天精密件装配区

-

生命科学与实验室:洁净台、生物与化学分析区(按需选无菌/低内毒素款)

-

一般洁净室维护:ISO 5–8 等级区域表面清洁