在清洁显微镜、相机、望远镜等精密镜片时,很多人习惯随手用擦拭布进行干擦或反复摩擦。事实上,这些做法容易损伤镜片镀膜,导致划痕、镀层脱落或成像质量下降。正确使用精密镜片擦拭布,才能有效保证镜片的清洁度与使用寿命。

常见误区

-

干擦镜片:

干擦容易导致微小灰尘在摩擦中刮伤镀膜。 -

反复大力摩擦:

镀膜层极薄,反复用力擦拭容易造成镀层损坏。 -

使用不当清洁剂:

酒精浓度过高或含有化学成分的清洁液会腐蚀镀膜。 -

随意使用布料:

普通纸巾或衣物纤维含硬质颗粒,清洁时容易划伤表面。

正确操作步骤

-

预处理:先用吹气球轻轻吹走镜片表面的灰尘颗粒。

-

适量润湿:在镜片擦拭布上滴少量镜头清洁液(或无水酒精低浓度溶液)。

-

轻柔擦拭:由镜片中心向外画圈擦拭,避免来回摩擦。

-

收尾处理:用干燥的擦拭布轻轻拭去残余液体,确保无水痕残留。

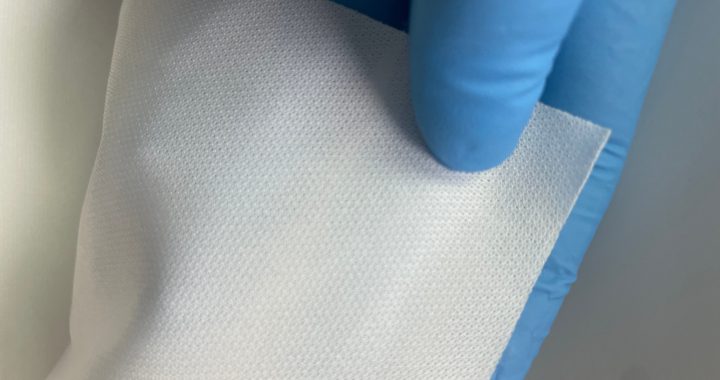

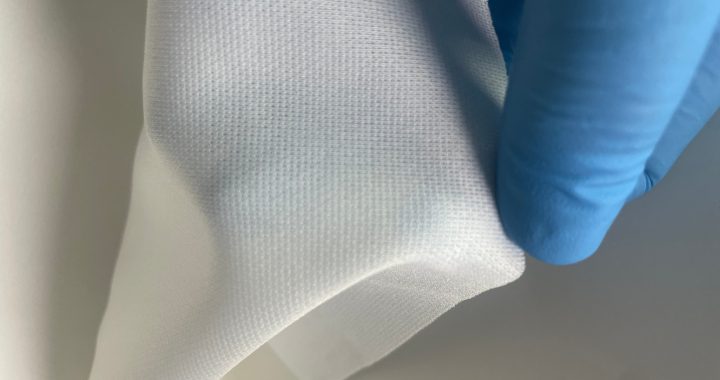

特点

-

超细纤维材质,不掉毛、不刮伤表面

-

吸附力强,能有效清除指纹、油污、灰尘

-

可干湿两用,适配不同清洁场景

-

高洁净度,适用于镀膜镜头和精密光学元件

适用范围

-

显微镜、望远镜、相机镜头

-

眼镜镜片、光学仪器、滤光片

-

激光设备、光学传感器