预湿无尘布(常用去离子水或中性清洁液预湿)与IPA(异丙醇)擦拭布在洁净维护中是两种互补的工具。科学配合使用可以同时达到去尘/去颗粒 → 去油/去指纹 → 快速挥发/消毒的效果,从而既保护精密表面又保证清洁效率。下面按原则、流程、选型与操作细节给出可落地的规范做法。

一、总体原则(Why)

-

先去颗粒再去油污:先把松散颗粒和尘屑移除,避免颗粒在后续擦拭时划伤表面。

-

湿润优先、酒精收尾:预湿布负责溶解和捕捉尘埃、油污,IPA用于去油、快速挥发与消毒(根据需要选择浓度)。

-

单方向擦拭、分区换面:避免来回擦拭带回已清除的污染物。

-

材料与工艺匹配:对光学、多层镀膜或敏感电子件,选择低纤维、低离子、ESD-safe 材料与合适溶液。

二、推荐工艺流程(How — step by step)

以下为通用且安全的三步流程(可按场景简化):

-

预检与准备

-

戴手套(无尘/丁腈/丁腈防静电手套视需求),确认待擦拭表面无松散大颗粒。

-

选择合适的预湿无尘布(DI水/中性溶液)与IPA擦拭布(按用途选浓度/纯度)。

-

-

(可选)干擦或干吹预清

-

对存在松散颗粒的表面,先用干式低绒布或洁净风枪吹走大颗粒,降低划伤风险。

-

-

第一步:预湿无尘布清洁(去尘去污)

-

用DI水或含少量中性清洁剂的预湿布,按单方向或Z字形擦拭,折叠并频繁更换干净面。

-

作用:溶解水溶性污渍,抓取颗粒与可溶性残渣,降低表面张力便于后续IPA去油。

-

-

第二步:IPA擦拭(去油、快速干燥或消毒)

-

预湿后用IPA擦拭布(一次性)做收尾擦拭,单方向轻压擦拭至表面无痕。

-

若目的是消毒,优先选择 60–80%(通常70%)IPA;若目的是精密无残留清洁(如光学镜片、半导体),优先选用高纯度/低水分IPA(低残留型)并注意是否满足微电子/光学兼容性。

-

IPA挥发快,可避免水痕并带走油脂残留。

-

-

检查与记录

-

清洁后在洁净环境下肉眼/放大镜检查。必要时记录批号、操作人、使用的布与溶液批次以便追溯。

-

三、选型建议(Which)

-

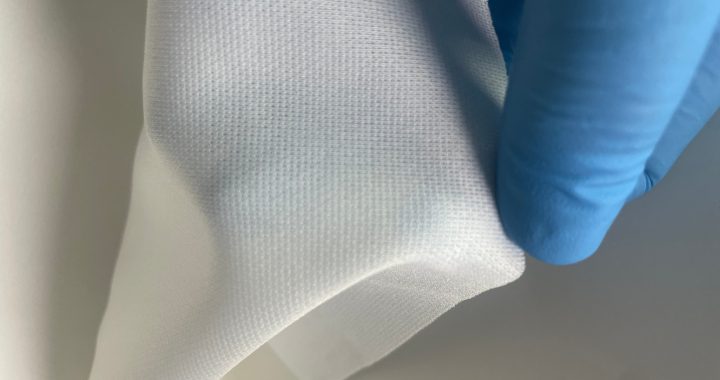

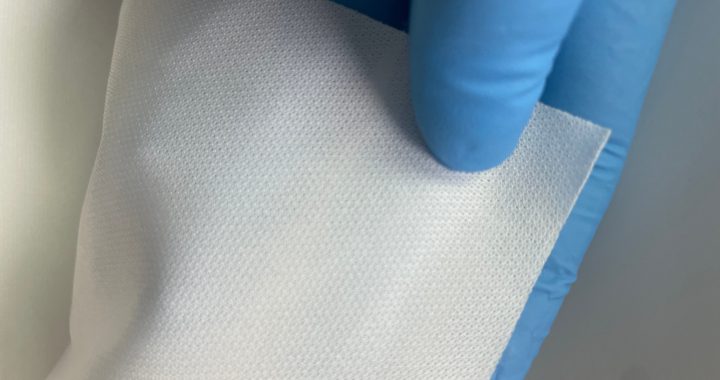

预湿无尘布:低纤维(超细纤维或高纯聚酯)、低离子、预湿液为DI水或低残留配方;包装要可密封。

-

IPA擦拭布:若用于消毒选择70% IPA 预湿布;用于精密清洁优先选高纯度 IPA(≥99%或厂商标注低残留)。材质同样选择低绒低掉屑布。若设备为ESD敏感,应选ESD-safe型号。

-

场景例示:光学镜片 → 先DI预湿布再高纯IPA收尾;PCB上线前清洁 → DI或弱清洁液预湿后用IPA(70%用于消毒或高纯IPA用于去油并避免残留);

四、操作细节(Tips)

-

擦拭方式:单方向或Z字型,避免来回往复;每个面只用一次,折叠换新面。

-

压力与速度:轻中等压力,匀速移动,避免过大摩擦力产生纤维脱落或划伤。

-

顺序原则:粗颗粒→预湿去污→IPA收尾(或消毒)为首选;对尘粒极多场景先干擦再湿擦。

-

溶剂兼容性测试:对涂层/塑料/镀膜等敏感材料,先在不显眼处试擦,确认无溶胀、变色或膜层损伤。

-

防静电:在ESD敏感区优先使用防静电预湿布或ESD IPA布,并佩戴接地护具。

-

包装与保存:两类擦拭布均应密封保存,预湿布开启后尽快在7–30天内使用完(视包装密封性)。

五、注意事项与禁忌(Cautions)

-

不要混合不同化学溶液同时使用于同一表面(如含碱性清洁剂后直接用高纯IPA可能影响效果),始终先把表面残留带走再换用IPA。

-

高浓度IPA虽挥发快但对某些塑料/涂层可能产生不良反应,必要时使用配方兼容性证明或先做小范围测试。

-

消毒与精密清洁目的不同:若以杀菌为主要目的优选70% IPA;若以“无残留”或光学透明度为目标优选高纯IPA,二者选择需根据工艺优先级。

-

安全防护:使用IPA时注意通风、远离明火与高温,遵守化学品安全与运输要求。

六、回收与废弃

-

用过的IPA擦拭布视为有机溶剂污染物,应按危险废弃物或公司WASTE PROCEDURE处理;不可与普通垃圾混投。

-

预湿无尘布若已被生物污染或化学污染也应按相应规定处置。

特点

-

互补性强:预湿布擅长去除颗粒与水溶性污渍,IPA擦拭布擅长去油、快速干燥与消毒。

-

可实现“先去尘后去油”的科学流程:降低划痕与残留风险。

-

适用于多种洁净等级:通过材质与溶液选择可覆盖从一般维护到ISO 5级精密清洁。

-

操作可控、可追溯:配合批号与COA可保证清洁质量与可追溯性。

适用范围

-

电子制造与组装(PCB、模块、装配线)

-

光学与摄像元件(镜片、镜头模组、镀膜件)

-

医疗器械表面清洁与消毒(依据法规)

-

实验室仪器维护、洁净室台面与设备日常清洁